Unidades de Recuperação de Calor Residual (Waste Heat Recovery, WHR) geram energia dentro das fábricas de cimento, por meio da recuperação e captura de parte do calor liberado durante as fases de resfriamento e pré-aquecimento dos processos de queima. Desta maneira, a energia capturada é usada como energia auxiliar, fazendo com que o calor residual possa ser convertido em energia elétrica por meio de um gerador de turbina a vapor, que usa o vapor produzido por duas fontes: gás residual do pré-aquecedor e gás residual da torre de resfriamento a ar. Essa tecnologia pode fornecer aquecimento de baixa temperatura ou gerar até 30% da eletricidade total consumida em uma fábrica de cimento.

Unidades de WHR possuem sistemas relativamente complexos, com vários subsistemas inter-relacionados. Um sistema básico à base de vapor é formado por caldeiras de recuperação de calor – ou trocadores de calor –, uma turbina a vapor, caixa de engrenagens, gerador elétrico, condensador, tubulação de vapor e condensação, sistemas de lubrificação e resfriamento, sistema de tratamento de água, equipamentos de interconexão elétrica e controles.

A geração de energia elétrica por meio da recuperação de calor residual oferece inúmeras vantagens:

- Reduz a quantidade de energia comprada (ou reduz a dependência de usinas cativas de combustíveis fósseis), o que por sua vez reduz os custos operacionais;

- Mitiga o impacto de futuros aumentos de preço da eletricidade;

- Aumenta a confiabilidade da energia da fábrica;

- Melhora a posição competitiva da fábrica perante o mercado;

- Reduz o consumo de uma energia específica da fábrica, contribuindo na redução de emissões de gases de efeito estufa (com base em crédito pela redução de geração de energia pela estação central ou redução na geração de energia cativa por meio de combustíveis fósseis na fábrica de cimento);

- Do ponto de vista da sustentabilidade, nossas unidades de recuperação de calor residual estão contribuindo a reduzir a nossa pegada ambiental.

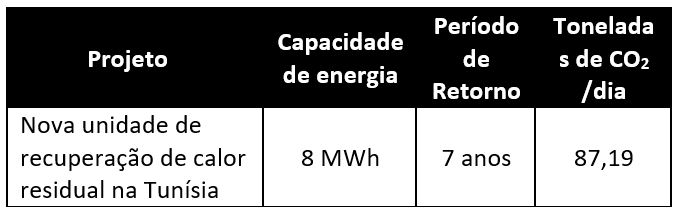

Na Tunísia, o custo da energia tornou-se bastante elevado após a liberalização dos preços em 2015, impulsionando a nossa busca por energias alternativas. Desta maneira, construímos uma nova unidade de recuperação de calor residual, a qual começou a operar em 2017. Com essa nova unidade, aumentamos a competitividade de nossa fábrica de cimentos Jbel Oust no país, reduzindo em 30% os nossos custos com energia anualmente. Ademais, como resultado desta redução na nossa compra de energia e do uso de gases residuais para a geração de energia, reduzimos as nossas emissões de CO2 em 87,19 toneladas por dia na Tunísia.

Na época em que estabelecemos o projeto, ainda não havia regulamentações sobre os sistemas de recuperação de calor residual no país, e trabalhamos em estreita colaboração com o Governo e com a Companhia Tunisiana de Eletricidade e Gás para defini-las. Em virtude disso, somos a primeira empresa a instalar esse tipo de inovação, sendo líderes nessa área na Tunísia.

Empregados da fábrica de cimento Jbel Oust receberam treinamentos específicos, além de um treinamento de um mês na China para aprender a como operar o equipamento. O responsável pela unidade de recuperação de calor residual da VC na Tunísia recebeu, também, um treinamento na nossa fábrica na Índia, visando sempre as melhores práticas durante todos os nossos processos.